摘 要:为解决天宏选煤有限公司因浮选精矿粒度细造成的加压过滤机排料周期较长、滤饼水分高、脱饼效果差、精矿池经常处于高液位状态等严重制约生产的一系列问题,通过实施掺粗工艺改造改变加压过滤机的入料浓度和粒度组成,从而达到提高小时原煤处理能力的目的。

关键词:浮选精煤;掺粗;工艺改造实践

天宏选煤有限公司原煤洗选工艺为:50~1mm粒级采用无压三产品重介质旋流器,1~0.25 mm粒级粗煤泥采用TBS分选,<0.25mm粒级浮选的联合工艺。其中精煤脱水采用的是:重介精煤经脱介筛脱水脱介后进入精煤离心机脱水,TBS溢流即粗精煤经分级浓缩旋流器组分级浓缩后进入叠层高频细筛,筛上物再进入精煤离心脱水机脱水后直接掺入精煤产品,浮选精煤由加压过滤机脱水后直接掺入精煤产品。

1 现状分析

1.1天宏选煤公司掺粗前煤泥回收工艺流程

天宏选煤公司掺粗前煤泥回收工艺流程是:精煤磁尾和TBS溢流经大直径分级旋流器分级后进入叠层高频振动细筛脱泥脱水,再经立式振动离心机脱水后,作为粗精煤去精煤仓。原煤脱泥筛筛下水经大直径分级旋流器分级后,溢流去浮选系统,同时粗精煤回收系统中的大直径分级旋流器溢流以及叠筛筛下水、离心液也进入浮选系统。

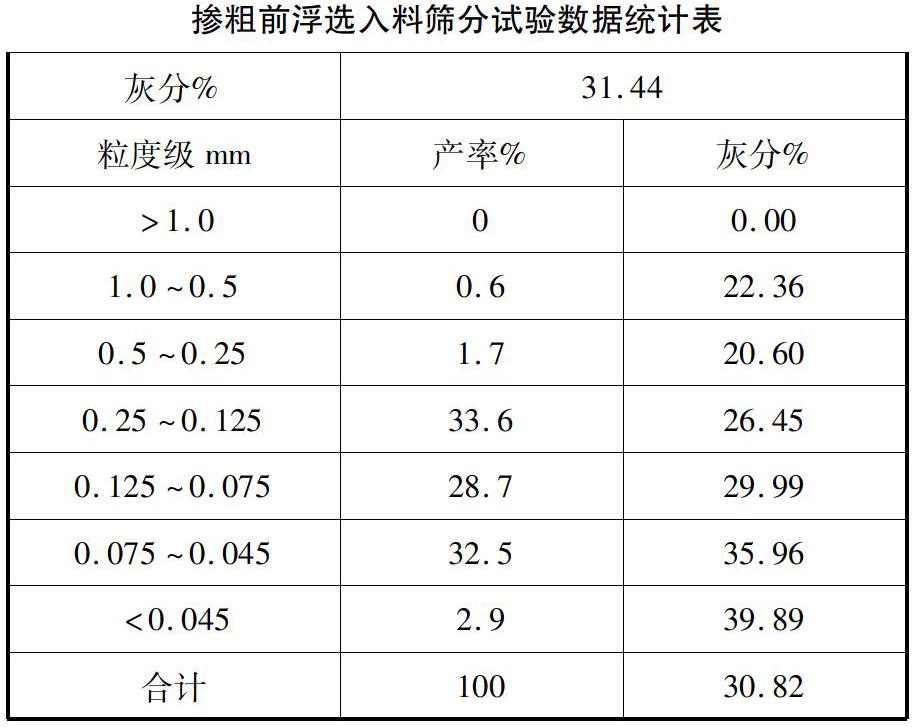

1.2掺粗前浮选入料做筛分试验,数据统计如下:

从掺粗前煤泥回收工艺流程以及对浮选入料所做的筛分数据来看,进入浮选机分选回收的煤泥粒度0.25mm以下的占97.7%以上。此分析结果说明加压过滤机入料中细粒含量较多。

2 生产过程中存在的问题

目前在用的加压过滤机处理能力达不到设计能力,单台加压过滤机设计小时处理能力在50t以上,实际小时处理能力只有20t左右。加压过滤机运转时滤饼厚度薄、不易脱饼,从而导致加压过滤机的排料周期延长,4台加压过滤机的排料周期基本都超出200s,平均排料周期为227s,严重制约着加压过滤机的处理量,为了防止浮选精矿池漫料,只能采取降低原煤入洗量的办法,致使小时入洗量达不到设计入洗能力。

3 掺粗工艺在浮选精煤脱水中的应用

经过对加压过滤机工艺参数以及入料物料特性等影响因素的研究,决定对加压过滤机入料进行掺粗,即在浮选精矿中适当掺入低灰粗颗粒精煤。

由于高灰细泥含量高,掺粗前粗精煤经过一次叠层高频振动细筛脱水脱泥后,又经过立式振动离心脱水机的进一步脱水脱泥,如果仍用原来的粗精煤脱水工艺,掺粗前必须对粗精煤进行稀释,即对脱水后的粗精煤又进行补加水稀释,一方面对粗精煤的脱水重复操作,耗水耗电;另一方面,立式振动离心脱水机的安装位置不易确定。考虑用串联的两层高频振动细筛对粗精煤进行脱水脱泥后掺入加压入料中的方案。

精煤磁尾和TBS溢流經大直径分级旋流器分级后经过两次叠层高频振动细筛脱泥脱水,直接入浮选精矿池,和原煤脱泥筛筛下水经大直径分级旋流器分级后的溢流去浮选系统,同时旋流器溢流以及叠筛筛下水也进入浮选系统。

4 掺粗工艺应用效果

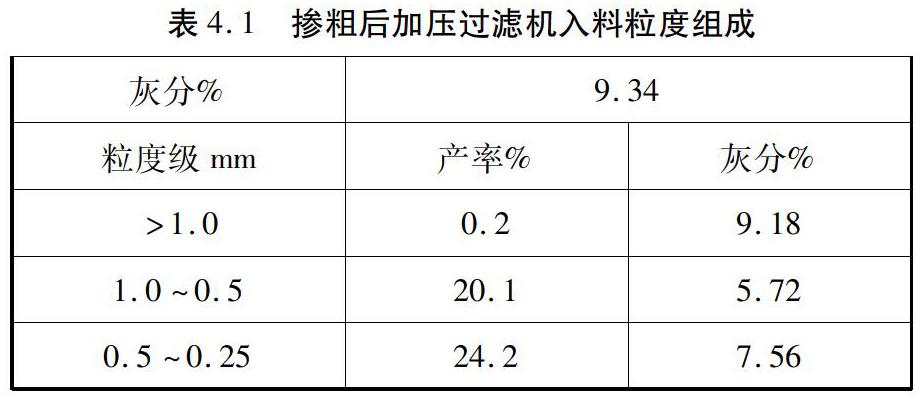

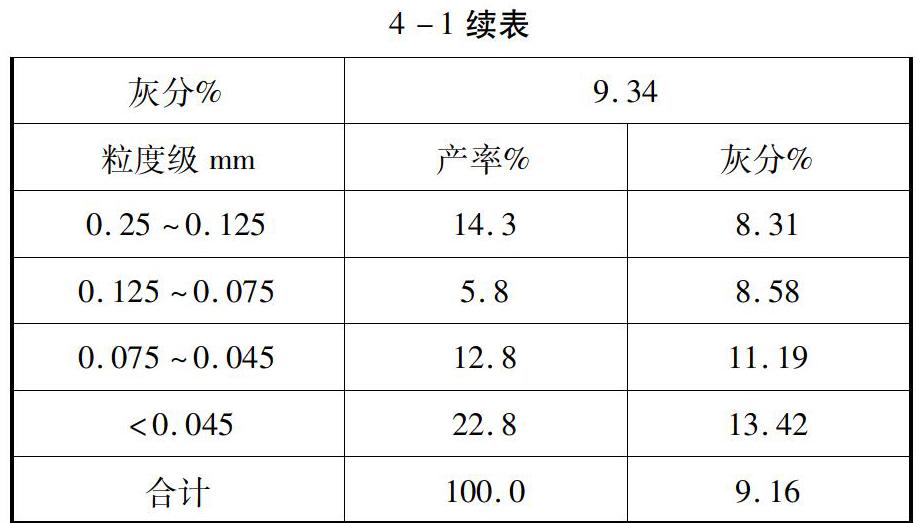

掺粗工艺改造完成后,从2019年1月起投入运行,经过10个月的工业性运行实践表明,在浮选精矿中掺入低灰粗精煤,使滤饼具有较大的渗透性,加快了滤饼的形成周期,加压过滤机的排料周期由原来的200s左右下降到了150s左右,单台加压过滤机的小时处理能力比原来提高,小时入洗原煤量也提高到了900吨以上,改造后加压过滤机的工作效果达到了预期的目标。

从表4.1可以看出,加压过滤机入料中小于0.045mm的细泥含量由45.4%降至22.8%,降低了22.6%%,优化了浮选精矿物料性质,达到了预期效果。

5结论

浮选精矿中掺入粗颗粒后,使得小颗粒充填于大颗粒的间隙中,则可使得空隙率降低,从而降低表面积,有利于脱水;也可避免细粒较多造成的脱水后滤饼卸饼困难的问题;同时还有利于浮选精煤消泡。提高了加压过滤机的处理能力,改善其脱水效果。

经过10个多月的工业性试验表明:掺粗工艺在天宏选煤公司的应用是很成功的,加压过滤机的排料周期大大缩短,提高了处理能力,改善了脱水效果,降低了用电量,取得了很大的成功和可观的经济效益。

(作者单位:中国平煤神马集团质量技术监督中心,河南 平顶山 467013)