曾有业界专家将复合材料描述成一位“白富美”,具有輕盈、高强、耐疲劳、可设计等诸多优点。但是,想迎娶“白富美”也得忍受“她”的坏脾气——制造缺陷多,对冲击损伤、湿热环境敏感,低导电等等。最重要的是“太败家”!

“败家”三要素

民机复合材料“败家”的主要原因,一是新材料、新工艺、新结构研发和验证的周期长、成本高;二是常用的热压罐固化工艺中热压罐前期投入及后期使用维护等综合费用较高;三是易产生制造缺陷造成的制件报废率高。

第一条“败家”原因是新型材料及其结构发展的必然过程,需要进行试验数据的积累,建立数据库。与各向同性的金属不同,复合材料一般由基体和增强材料两种组分构成,为了保证结构性能,性能表征必须从组分开始;复合材料是可设计的,在结构应用时其层压板可以由不同比例、不同纤维方向的铺层构成。因此复合材料性能表征包括组分、单层、层压板、结构元件和组合件(或更高级别)5类,种类和数量均远比金属多。另外,复合材料的失效机理与传统金属完全不同,用于金属性能测试的标准化方法基本上都不适用,需要确定复合材料的标准化测试方法。

而第二、第三条“败家”原因,可归结为复合材料的制造成本。目前,国内外航空制造企业、科研单位积极探索非热压罐工艺技术的应用,但目前尚未能够大批量应用于飞机型号中。因此,基于热压罐工艺的复合材料制造成本的降低依然是大家关注的重点。

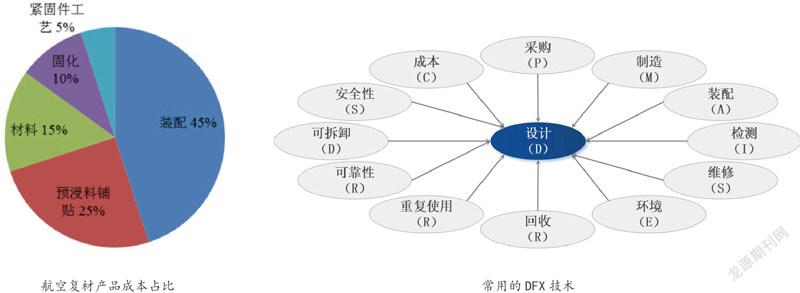

《航空制造技术》杂志曾以“复合材料低成本制造技术”为主题,采用调查问卷的形式,对国内航空企业、供应商和科研机构等展开调查。调查结果表明,航空复材产品成本占比由高到低依次为:装配(45%),预浸料铺贴(25%)、材料(15%)、固化(10%)和紧固件工艺(5%)。

降本新招数

降低复材制造成本,可以通过采用共固化工艺等整体成型技术,减少装配工序,降低装配成本和质量管理成本;采用自动化铺带/铺丝、大型C扫等自动化设备和技术,降低人为因素影响,提高产品质量。

随着成本控制的概念不断深入人心,人们对飞机成本的认识也逐渐从简单的设计制造过程中的成本消耗,过渡到了整架飞机全寿命周期成本(LCC)上。采用基于并行工程的设计理念,DFX(Design For X)技术应运而生。

基于DFX的复合材料结构设计,是在产品设计阶段就充分考虑产品生命周期中各个环节的要求,包括制造工艺要求、装配工艺要求、测试要求、检测要求、包装和运输要求、维修要求、环保要求等,使得产品设计与其他要求之间紧密联系、相互影响,将其他要求反映到产品设计中,从而保证产品以较低的成本、较高的质量和较短的产品开发周期进行开发。

从制造(DFM)的角度考虑,统一梁、肋加强筋构型,可以降低模具采购成本,利于专业化生产;从装配(DFA)的角度考虑,减少紧固件选用规格可降低采购成本,而减少紧固件数量,则可以减少装配量和工人装配工时;从维护(DFI)的角度考虑,结构开口形状、尺寸应考虑不同维护场景下人体可达性、工具可达性和结构可检性的需求;从修理(DFS)的角度考虑,需要考虑结构在遭受不同类型意外损伤之后的修理方案能满足结构完整性要求;从环境(DFE)的角度考虑,应采用剪裁、拼贴设计等措施,降低废料率;从可回收(DFD)的角度考虑,一方面探索和发展复合材料的回收再利用技术,进一步提高碳纤维的回收率和利用率,另一方面积极探索可重复加工再利用的热塑性树脂基复合材料的应用。

据统计,产品方案阶段、初步设计阶段、详细设计阶段和制造阶段对产品成本的影响,分别占35%、30%、20%和15%。因此,DFX理念就应该从产品方案阶段开始贯彻实施。

联盟共利益

除了技术上的考虑,由于复材研发先期的投入大、周期长、资金密集,采用复材产品专业化生产的商业模式,由传统的简单交易关系的“制-供”模式向联盟关系的“主-供”模式转化。有文件给出了两种模式的详细差异分析,主制造商、供应商联合形成利益共同体,共担风险,有效降低研发成本。

有文献指出,与供应商进行价格谈判,指导供应商开展精益生产、改进质量相比,吸引供应商早期参与产品开发,可以降低产品成本42%。因此,应当充分利用供应商的设计和制造资源,把供应商当成产品研发团队的重要成员,尽早让供应商参与产品开发,针对复材产品的选材、可制造性、可装配性等提供设计建议,可以最大限度地提高复材产品的质量,降低产品成本。

总而言之,“理工男”采用低成本设计制造技术、DFX技术、专业化生产和供应商早期参与研发等手段进行“调教”以后,复合材料这位“白富美”,也是可以成为“勤俭持家”的“贤妻良母”的。