想要徒手折断一块薄薄的铝片,你会怎么做?如果想一次性弯折,也许很难使其折断,其实只需反复弯折几次,铝片很快就会被折断。这个现象就是交变载荷对金属结构影响的体现。

飞机结构在使用过程中也会承受反复变化的载荷,业内称为疲劳载荷。在疲劳载荷作用下飞机结构可能出现裂纹扩展甚至开裂,最后造成结构破坏。近几十年的航空史表明,疲劳断裂是影响飞机结构可靠性的主要因素。

会造成疲劳断裂的因素很多,材料性能、构件几何形状、加载历程及环境条件等都有可能造成影响,仅靠理论分析无法准确反映飞机结构疲劳特性,需要通过疲劳试验进行验证。

全机疲劳试验是依据实际测得的飞机不同飞行状态的载荷及载荷分布情况,通过计算机控制的多点协调加载系统,对真实飞机结构施加按预案已确定的交变载荷谱的一种试验。交变载荷谱是由多种载荷工况按一定的重复频次及顺序规则组成,通常按照“飞-续-飞”的顺序循环施加飞机在飞行使用过程中的载荷历程,然后检测结构疲劳反应,给出飞机结构裂纹萌生与扩展的规律,暴露机体结构疲劳薄弱部位和疲劳损伤关键部位,确定薄弱位置裂纹的扩展特征,并为该型飞机疲劳定寿、确定修理周期以及未来细节设计的改进提供重要依据。

飞机疲劳试验的成功与否主要取决于三个因素:符合飞机实际使用情况的载荷谱;满足准确度和精度要求的试验加载设备及测量、控制系统;完善的无损检测体系。

典型的全机疲劳试验包括耐久性(疲劳)试验、损伤容限(裂纹扩展)试验和剩余强度试验。由于飞机生产工艺差异、使用环境差异、载荷当量化以及其他未预计差异和疲劳寿命固有分散性等原因,造成了试验寿命和实际使用寿命之间的不同。为了让飞机在使用过程中保证极低的破坏概率,全机疲劳试验通常采用一个较大的疲劳分散系数,即耐久性试验要完成2~4倍设计寿命试验,损伤容限试验完成0.5~1倍设计寿命试验。

全机疲劳试验是全机试验的延续,其在设计过程、加载方法、液压系统、控制系统、无损检查方法、质量管理体系和试验管理等方面与静力试验相似,可以说全机疲劳试验是一种准静力试验/连续静力试验。而在静力试验中获得的结构原始载荷——变形特征,亦可以作为结构疲劳试验中满足变形要求和损伤控制的参考值。

全机疲劳试验与静力试验的主要区别在于,在静力试验中,一种载荷工况通过一套加载系统实现加载;而在疲劳试验中,会有几十种甚至几百种载荷工况,这些载荷将通过一套加载系统实现加载。因此,全机疲劳试验规模通常为静力试验的2~3倍,试验周期为5~10年。

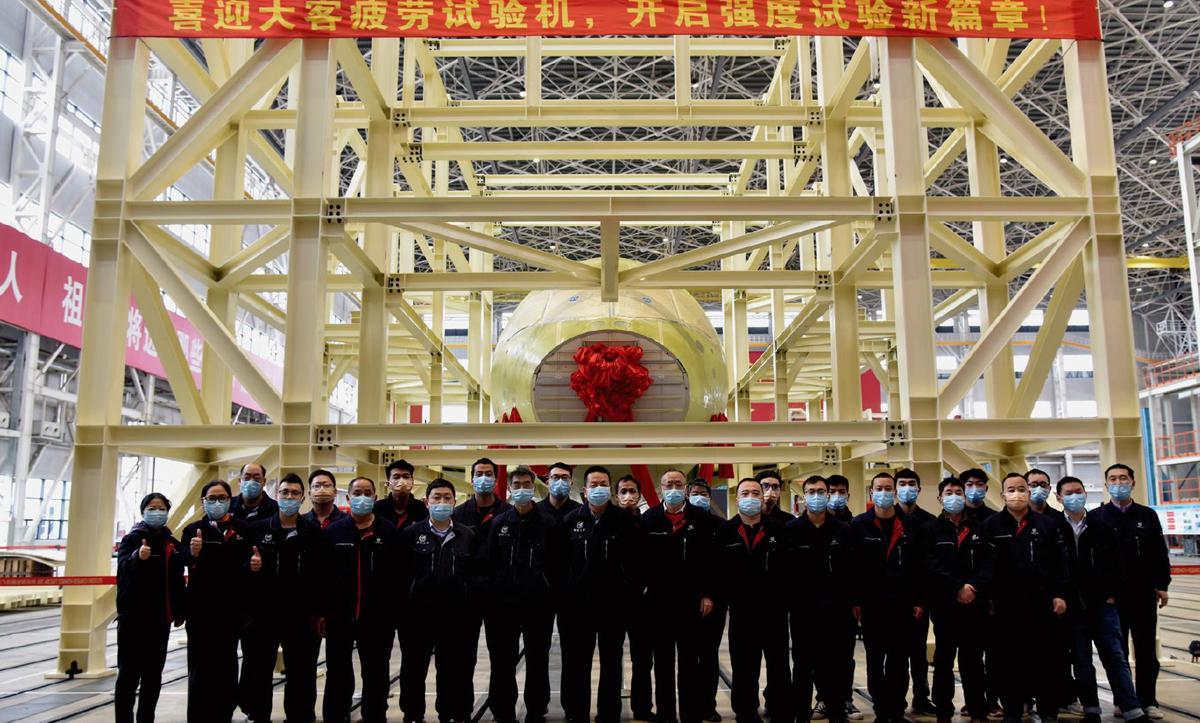

经过完整的全机疲劳试验,我们就可以确定一款机型的疲劳寿命和修理周期,并根据疲劳试验中出现的问题,为飞机的细节改进提供思路。在我国,航空工业强度所就拥有优秀的疲劳试验团队和先进的试验验证体系,为中國大飞机翱翔蓝天提供安全保障。